【国内生産の強み】

- 素材作りから製品まで、少量多品種でも迅速対応の製販一貫体制

- 各工程ごとにJust in Timeの基で無駄の排除によるコスト管理

- 受注から出荷までの一連の進捗をコンピューターによって管理

- 各プロセス毎のチェック、工程内検品の実施よる品質保証体制が確立

製造グループの役割

- ①カッティングチーム(裁断)

- ②ソーイングチーム(縫製・シャツ)

- ③セッティングチーム(検品、仕上げ、包装)

- ④アワラソーイングチーム(縫製・パンツ)

- ⑤刺繍チーム

- ⑥生産管理チーム

- ⑦工務チーム

設備背景と生産能力

- カッティングチーム(裁断)

-

〈本社裁断工場の主な設備〉

検反機(1台)/色差測定器(1台)/自動延反機(開き)5台/自動延反機(チューブ反)1台/スピードカッター 1台/自動裁断機(CAM)7台/ バンドナイフ 4台/卓上裁断機 2台/テープカッター 1台

検反機、色差測定器で全ての入荷反を裁断前検品を実施。

(第一次検品)

月産裁断能力:150,000~180,000枚

- ソーイングチーム(縫製・シャツ)

-

〈国内縫製工場の主な設備〉

工業用ミシン320台、特殊ミシン109台

TSS生産方式による立ちミシンライン(5~7人x18班)

生産能力:60,000枚~70,000枚/月

助け合いゾーンを設けることによって、オペレーターは多能工化し、柔軟な生産を維持している。

品質検査員による全量工程内検品の実施(第二次検品)

- アワラソーイングチーム(縫製・パンツ)

-

工業用ミシン74台、特殊ミシン40台、座りミシン、 U-字ラインの小口バンドル生産方式(16人x3班体制) 生産能力:20,000枚~25,000枚/月 品質検査員による全量工程内検品の実施(第二次検品)

- セッティングチーム(検品、仕上げ、包装)

-

〈主な設備〉

スチームアイロン台:5台

人体プレス機:2台

コンベア式検針機:3台

生産能力:150,000~180,000枚/月

- 自社工場、外注協力工場から入荷した商品は仕様書との整合性検品工程へ(第三次検品)

- 合格品はアイロン工程、仕上げ資材付加の後、包装工程へ

- 完成品は全量、検針機を通し、金属片異物混入防止検品へ (第四次検品)

- 検針工程を経てケースに梱包し配送センターに送付

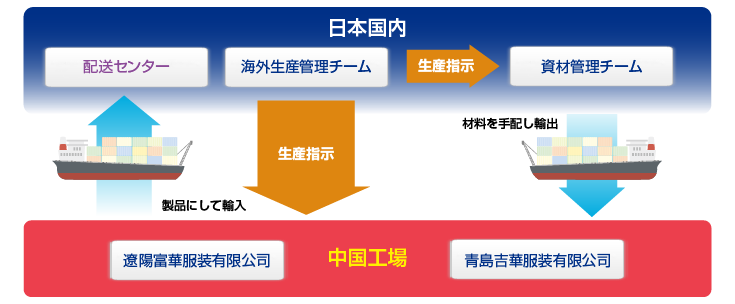

海外生産の管理

海外生産管理チームが中国工場と資材管理チームに生産指示を出すと、 その指示に基づいて、資材管理チームは資材の手配と輸出をします。 中国工場では届いた資材で製品が生産され、今度は出来上がった製品を輸入します。

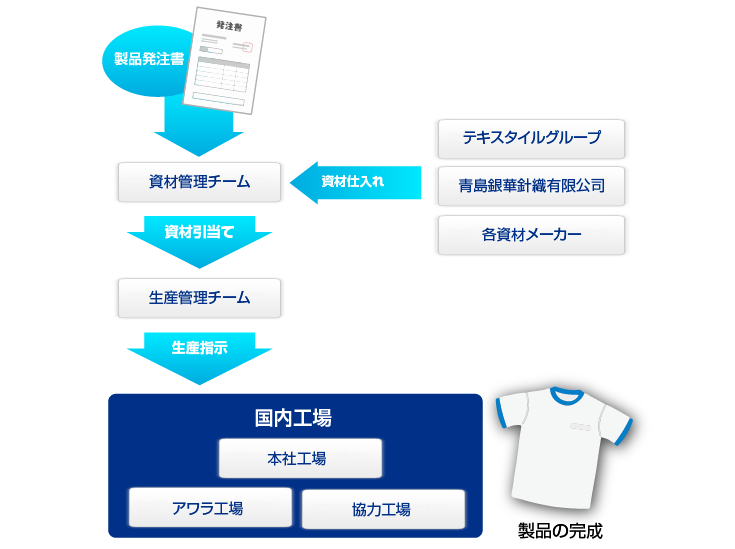

国内生産の管理

資材管理チームは生地や資材などの材料を発注、仕入れし、製品発注書に引き当てます。 生産管理チームはその製品発注書の資材の引き当て状況・製品納期・そして製品ごとに 生産を得意とする工場へ振り分けて生産指示をして、製品が完成するまでの納期管理を行います。